پلاستیکها بهدلیل کاربردهای فراوانی که دارند، در صنایع گوناگونی مورد استفاده قرار میگیرند. در دنیای در حال توسعه امروز، از پلاستیکها برای ساخت بسیاری از محصولات، از کیف و کفش گرفته تا ساخت قطعات مصنوعی بدن انسان استفاده میشود. قبل از هر چیز برای استفاده از پلاستیکها در مصارف مختلف، باید آن را قالبگیری کرد. اکثر تولیدات پلاستیکی، معمولاً به قالب خاصی نیاز دارند که با انواع روشهای قالبگیری میتوان آن را به فرم دلخواه شکل داد. فرایند قالبگیری پلاستیکها بدین صورت است که پلاستیک مایع ذوب شده در یک ظرف یا قالب خاص ریخته میشود تا بهشکل مورد نظر برسد و بتوان از این قالبهای پلاستیکی برای اهداف گوناگون استفاده کرد. روشهای گوناگونی برای قالبگیری پلاستیکها وجود دارد که از مهمترین آنها میتوان قالبگیری اکستروژن، قالبگیری فشاری، قالبگیری دمشی یا بادی، قالبگیری تزریقی و قالبگیری چرخشی را نام برد. در این مقاله قصد داریم به جزئیات مربوط به هر یک از این روشها بپردازیم. لذا برای درک بهتر آشنایی باانواع روش های قالب گیری پلاستیکها، ما را تا انتها همراهی کنید.

تاریخچه قالبگیری پلاستیکها

تاریخچه انواع روش های قالب گیری پلاستیکها به اواخر دهه ۱۸۰۰ بازمیگردد، زیرا در آن دهه از توپهای عاج در بازی بیلیارد استفاده میشد. از این رو در سال ۱۸۶۸، جان وسلی هایت راهی برای ساخت توپهای بیلیارد با تزریق سلولوئید در قالب اختراع کرد تا نیاز به توپهای پلاستیکی بیلیارد را برخلاف توپهای بیلیارد عاج رایج آن زمان رفع کند.

اولین ماشین قالبگیری تزریقی، در سال ۱۸۷۲ توسط هایت و برادرش برای خودکارسازی فرایند اختراع و ثبت شد. این دستگاه نسبتا ساده، در مقایسه با ماشینهایی که امروزه مورد استفاده قرار میگیرند، مانند یک سوزن زیرپوستی بزرگ عمل میکند که از یک پیستون اولیه، پلاستیک را از طریق یک سیلندر گرم شده به داخل قالب تزریق میکند.

در سال ۱۹۴۶، جیمز هندری دستگاه قالبگیری تزریق پیچ را اختراع کرد که جایگزین تکنیک تزریق پیستونی شد. این تکنیکی است که امروزه بیشتر مورد استفاده قرار میگیرد. تاریخچه قالبگیری چرخشی مدرن نیز از سال ۱۸۵۵ شروع شد. این روش در بریتانیا، زمانی که از چرخش و گرما برای تولید گلولههای توپخانه فلزی استفاده میشد، اختراع گردید.

پلاستیکها در اوایل دهه ۱۹۵۰ وارد این فرآیند شدند. با گذشت زمان، عواملی نظیر بهبود فرایند، تجهیزات بهتر و توسعه پودر پلاستیک، روند تولید محصولات نهایی را سرعت بخشید و باعث محبوبیت روش قالبگیری چرخشی شد.

بیشتر بخوانید: پلاستیک در صنایع

انواع روش های قالب گیری پلاستیکها

به فرایندی که از قالبها برای شکلدادن به مواد (معمولاً لاستیک یا پلاستیک) به قطعات و محصولات مورد نظر استفاده میکنند، قالبگیری میگویند. تولیدکنندگان میتوانند انواع روشهای قالبگیری پلاستیکها را متناسب با نیازهای مختلف محصول و تولید به کار گیرند. از متداولترین روشهای قالبگیری، میتوان به موارد زیر اشاره کرد:

قالبگیری اکستروژن، از انواع روش های قالب گیری پلاستیک

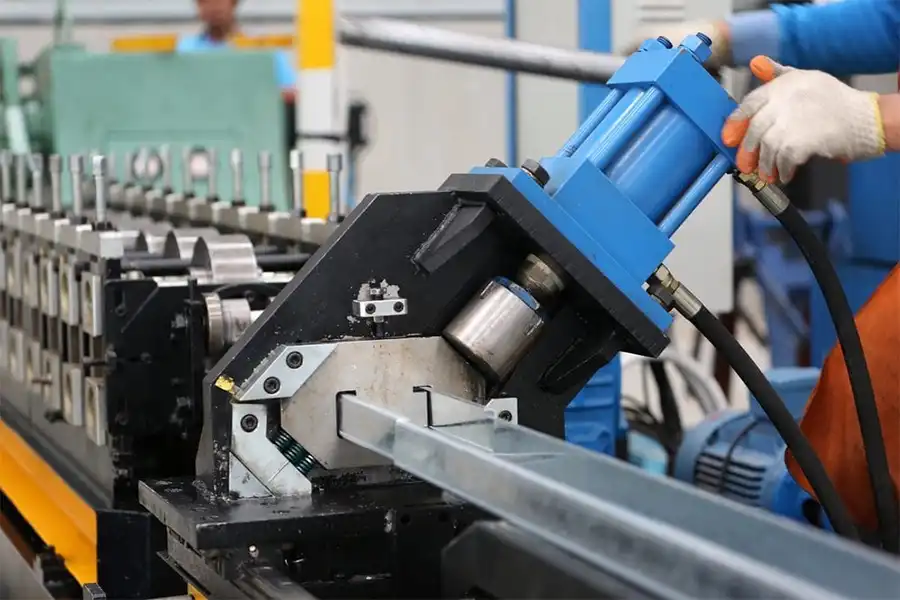

یکی از سادهترین و رایجترین روش های قالبگیری پلاستیکها، روش قالبگیری اکستروژن است که گاهی اوقات بهعنوان اکسترود پلاستیکی نیز نامیده میشود و معمولاً برای پروژههایی استفاده میشود که نیاز به تولید مداوم با حجم بالا دارند. قالبگیری اکستروژن، فرآیند تولیدی است که مواد را از طریق قالب فشار داده تا اشکال طولانی و پیوسته ایجاد کند. از این روش برای ساخت کابل فیبر نوری، لولهها، شیلنگها، میلهها و الیاف استفاده میشود. این روش بدینگونه است که ابتدا موتور دستگاه، یک پیچ را میچرخاند که پلاستیک را از طریق بخاری تغذیه میکند. گلولهها یا گرانولهای پلاستیکی بهصورت مایع ذوب میشوند.

سپس پلاستیک مذاب، قبل از اینکه مایع از درون قالب عبور کند، توسط یک بسته صفحهای ضدعفونی میشود و از طریق یک قالب با فشار عبور میکند. سپس بهشکل لولهای بلند در میآید. پس از این، اکستروژن سرد شده و شکل جامد به خود میگیرد و به طول مورد نیاز بریده میشود. اشکالی مانند مقاطع T، مقاطع مربع، مقاطع L، مقاطع U، مقاطع دایرهای و مقاطع I از اکستروژن تولید میشوند.

قالبگیری فشاری

ماشینهای قالبگیری فشاری، معمولاً بهعنوان پرسهای فشردهسازی شناخته میشوند که یک تکنیک کاملاً ثابت برای پردازش مواد کامپوزیت پلیمری با استفاده از ماتریسهای ترموست یا ترموپلاستیک است. قالبگیری فشاری یک فرآیند قالبگیری است که از نیروی فشاری برای فشردن بار استفاده میکند تا با شکل قالبی که از نیمه پایینی و بالایی تشکیل شده است، مطابقت داشته باشد. این روش در میان انواع روشهای قالبگیری پلاستیکها گزینه مناسبی برای تولید محصولات پلاستیکی است.

در این روش، مواد قالبگیری از قبل گرم میشوند. سپس مواد داغ شده را درون قالب حفره باز قرار داده و بعد از بستهشدن با فشردن زیاد قالب، میتوان شکل دلخواه را از مواد اولیه پلاستیک به دست آورد و سپس این ماده حین خنکشدن یا پخت، به یک قسمت قالبگیری شده تبدیل میشود. این روش از طیف وسیعی از کاربردها برخوردار است که میتوان بهمواردی مانند ظروف آشپزخانه، قطعات خودرو، قطعات الکتریکی، تجهیزات پزشکی و … اشاره کرد. رایجترین مواد مورد استفاده در قالبگیری فشرده، ترکیبات قالبگیری ورق برای پانلهای بیرونی خودرو و مواد ترموپلاستیک تشک شیشهای مانند ضربهگیرها و لاستیکهای لاستیکی است.

قالبگیری دمشی یا بادی، از انواع روش های قالب گیری پلاستیک

این روش برای تولید قطعات پلاستیکی توخالی، بطریهای شیشهای یا سایر اشکال توخالی، بهویژه برای تولید حجم بالایی از اقلام پلاستیکی با دیواره نازک مناسب است.

اولین مرحله در فرآیند قالبگیری بادی، تغذیه پلاستیک است. این کار با انتقال گلولههای پلاستیکی به داخل قیف اکسترودر انجام میشود. در این حالت، تودهای از پلاستیک برای انتقال هوا به یک لوله متصل میشود و پمپهای وکیوم، گلولهها را از ظروف و کیسههای بزرگ به سمت سیلوها یا قیفهای مواد خام منتقل میکنند. سپس با استفاده از باد، توده پلاستیکی بهشکل نهایی خود در میآید که بعد از سرد شدن توده پلاستیک، بهراحتی میتوان آن را از لوله جدا کرد.

مواد خام معمول مورد استفاده پلیاتیلن (PE)، پلیاتیلن ترفتالات (PET) و پلیپروپیلن است. قالبگیری دمشی در قسمتهای مختلف بهصورت گسترده کاربرد فراوانی دارد و بهدلیل ویژگی تطبیقپذیری آن، در ساخت بسیاری از محصولات به انتخابی ایدهآل برای تولیدکنندگان تبدیل شده است. از این روش در صنایعی مانند بستهبندی، تولید بطریهای پلاستیکی، ظروف غذا، داروسازی، صنعت خودرو، صنعت آرایشی و بهداشتی و… استفاده میشود.

قالبگیری تزریقی، از انواع روش های قالب گیری پلاستیک

قالبگیری تزریقی یکی از محبوبترین روشها از میان انواع روش های قالب گیری پلاستیکها است که سهم زیادی در زمینه پردازش پلاستیک دارد که در آن، گلولههای ترموپلاستیک به حجم بالایی از قطعات پیچیده تبدیل میشوند.

در این روش، مواد اولیهی مورد نیاز برای ساخت قطعه، بهصورت مذاب در آمده و توسط دستگاه قالبگیری با کمک پیستونها و اهرمها در اثر حرارت بهداخل قالب ریخته میشود. هنگامی که پلاستیک مذاب در قالب جریان دارد، دستگاه، کنترل سرعت حرکت پیچ یا سرعت تزریق را در دست دارد. از طرف دیگر، بعد از پر کردن حفرههای پلاستیکی ذوب شده، فشار ساکن را کنترل میکند. زمانی که موقعیت پیچ یا فشار به مقدار ثابت معینی برسد، موقعیت تغییر کنترل سرعت به کنترل فشار در نقطهای تنظیم میشود.

سپس مرحله سرد کردن و جامد کردن آنها انجام میشود که این مواد مذاب بهشکل یک قطعهی کاربردی از دستگاه قالبگیری خارج میشوند. از این روش در تولید اسباببازیها، قطعات خودرو، محفظههای الکترونیکی و قابهای گوشی استفاده میشود.

قالبگیری چرخشی، از انواع روش های قالب گیری پلاستیک

قالبگیری چرخشی یک فرآیند تولید همهکاره است که برای ایجاد محصولات پلاستیکی توخالی استفاده میشود. این تکنیک در تولید محصولات پلاستیکی توخالی با ضخامت دیواره ثابت، هندسههای پیچیده و استحکام استثنایی کاربرد دارد. در این روش، قالب توخالی با رزین پلاستیکی پودری پُر میشود و سپس چرخش دو محوری قالب انجام میشود.

پس از آن، قالب چرخان را داخل فر قرار داده و حالت چرخش را نگهداشته تا زمانی که رزین ذوب شده و بهطور یکنواخت دیوارههای داخلی قالب را بپوشاند. در مرحله بعدی برای سفتشدن رزین، قالب دوار را خنک کرده تا شکل دلخواه را به خود بگیرد و پس از متوقف کردن چرخش، قالب باز میشود.

محصولات قالبگیری چرخشی در بخشهای مختلفی نظیر توپ فوتبال، کلاه ایمنی، مخازن و ظروف ذخیرهسازی، قطعات خودرو، کشتیهای دریایی و محصولات دریایی، تجهیزات زمین بازی و… کاربرد پیدا میکنند.

مزایا و معایب قالبگیری

همانطور که در بالا اشاره کردیم، انواع روشهای قالبگیری پلاستیکها شامل، قالبگیری اکستروژن، قالبگیری فشاری، قالبگیری دمشی، قالبگیری تزریقی و قالبگیری چرخشی است که مزایا و معایب هر یک از آنها با توجه به نوع آنها متفاوت است.

قالبگیری اکستروژن

مزایا:

- میتوان قطعاتی خارجی با اشکال متفاوت و پیچیدگیهای هندسی مختلف تولید کرد.

- هزینه تولید مقرون بهصرفه است.

- قابلیت تولید طولانی و پیوسته قطعات را دارد.

- قابلیت تولید مواد با استحکام بالا را دارد.

معایب:

- کاهش دقت، تحتتاثیر فشار و حرارت قالب رخ میدهد.

- پیچیدگی بالا در شکلدهی قطعات داخلی بسیار زیاد است.

- محدودیت استفاده در برخی از مواد مانند فلزات سنگین و سرامیکها وجود دارد.

- نیاز به تجهیزات خاص، در صورت استفاده از ماشینآلاتی نظیر خنککننده و… وجود دارد.

قالبگیری فشاری

مزایا:

- تولید قطعات را با سرعت و دقت بالا انجام میدهد.

- فرایند قالبگیری در این روش در مقایسه با سایر روشها سادهتر است.

- بهدلیل اینکه به تجهیزات خاص و ابزارهای پیچیده نیاز ندارد، قیمت آن کم است.

- گزینه ایدهآلی برای تولید تیراژ پایین و متوسط است.

معایب:

- برای شکلدهی قطعات پیچیده محدودیت دارد.

- این روش به زمان بیشتری برای فرایند پردازش نیاز دارد.

- در بعضی موارد ممکن است به تجهیزات خاصی نیاز داشته باشد که باعث افزایش هزینه میشود.

قالب گیری دمشی یا بادی

مزایا:

- در این روش، هزینه ابزارآلات مورد استفاده پایین است.

- توانایی تولید اشکال و طرحهای پیچیده بهراحتی امکانپذیر است.

- باعث افزایش دوام محصولات نهایی میشود.

- تطبیقپذیری بالایی داشته و در طیف گستردهای از مواد کاربرد دارد.

معایب:

- ممکن است محدودیتهایی در دستیابی به کنترل دقیق ضخامت دیوار، بهویژه برای قطعات پیچیده داشته باشد.

- از دقت کمی در جزئیات پیچیده برخوردار است.

- برای پلیمرهای خاص یا موادی که به دمای پردازش بالاتری نیاز دارند، مناسب نیست.

قالبگیری تزریقی

مزایا:

- دقت بالا برای تولید قطعات پیچیده

- تکرارپذیری بالا

- سرعت بالا

- قابلیت استفاده مجدد از ضایعات پلاستیکی

- مناسب برای تولید با تعداد بالا

- هزینه مقرون بهصرفه در تولیدات تیراژ بالا

- قابلیت تولید قطعات پلاستیکی در سایزها و مدلهای متفاوت

معایب:

- پیچیدگی بالا در فرایند ساخت قالب

- رقابتی بودن

- محدودیت اندازه برای تولید قطعات بسیار بزرگ

- بالا بودن هزینه تزریق در تولید تیراژ پایین

- قالبگیری چرخشی

قالبگیری چرخشی

مزایا:

- دارای ضخامتهای دیواره یکنواخت هستند.

- استفاده از این روش، منجر به تولید ضایعات نمیشود.

- قابلیت تولید محصولات با اشکال پیچیده را دارد.

- در این روش قابلیت تولید محصولات چند لایه وجود دارد.

معایب:

- محصولاتی که با این روش امکان تولید دارند، محدود است.

- مدت زمان فرایند این روش بالا است.

- هزینه استفاده از این روش، بهدلیل تبدیل مواد به پودر بالا است.

- در این روش به تکنسین بیشتر نیاز است.

تشریح مراحل تولید پلاستیکها

این روزها پلاستیکها بهعنوان یکی از پراستفادهترین مواد در جهان شناخته میشوند. پلاستیکها میتوانند یک پلیمر مصنوعی یا طبیعی باشند که بهدلیل ساختاری که دارند، قابلیت شکلدهی و قالبگیری آنها بهراحتی تحت فشار و گرما وجود دارد.

پلاستیکها به دو روش مصنوعی یا زیستپایه قابل تولید هستند. در روش مصنوعی، با استخراج نفت یا گاز طبیعی تولید پلاستیکها آغاز میشود و سپس برخی از مواد شیمیایی به آن افزوده میشود و در مرحله بعد، بهصورت قطعات کوچکتر تقسیم میشوند و در مرحله آخر، برای قالبگیری و شکلدهی به تولیدیها و کارخانجاتی که محصولات پلاستیکی تولید میکنند، فرستاده میشوند.

اما در تولید پلاستیک به روش زیستپایه از محصولات تجدیدپذیر مانند کربوهیدراتها، نشاسته، چربیها و روغنهای گیاهی، باکتریها و سایر مواد بیولوژیکی استفاده میشود. معمولاً درصد زیادی از محصولات پلاستیکی بهدلیل سهولت روشهای تولید در پردازش نفت خام، از روش مصنوعی استفاده میکنند. فرآیند تولید پلاستیک، شامل یکسری مراحل است که بسته بهنوع پلاستیک و محصول مورد نظر میتواند متفاوت باشد. اولین مرحله در فرآیند تولید پلاستیک، انتخاب مواد اولیه است.

انواع مختلف مواد پلاستیکی دارای خواص و ویژگیهای خاصی هستند. از پرکاربردترین آنها میتوان به پلیوینیلکلراید (PVC)، پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیاستایرن (PS)، پلی کربنات (PC) و اکریلونیتریل بوتادین استایرن (ABS) اشاره کرد که بسته به نیازهای خاص هر محصول، انتخاب مواد پلاستیکی متفاوت است. مرحله بعدی پلیمریزاسیون است. به فرآیند شیمیایی که در آن مونومرها از نظر شیمیایی به یکدیگر متصل میشوند و پلیمرها را تشکیل میدهند، پلیمریزاسیون میگویند. نوع فرآیند پلیمریزاسیون مورد استفاده، بسته به مواد پلاستیکی خاص تولید شده متفاوت است.

مرحله سوم در فرآیند تولید پلاستیک، ترکیب کردن است که برای بهبود خواص و ویژگیهای پلیمری، به آن یکسری مواد افزودنی مانند (رنگها، نرمکنندهها، تثبیتکنندهها و…) اضافه میشود تا ویژگیهای عملکردی خاصی مانند استحکام و دوام بالا، مقاومت بیشتر در برابر نور خورشید و شرایط جوی، انعطافپذیری و… فراهم کند.

مرحله بعد، قالبگیری و شکل دادن است که بسته به محصول خاصی که تولید میگردد و خواص پلاستیکی آن، روشهای مختلفی برای قالبگیری وجود دارد. از متداولترین انواع روش های قالب گیری پلاستیکها، میتوان قالبگیری اکستروژن، قالبگیری فشاری، قالبگیری بادی، قالبگیریتزریقی و قالبگیری چرخشی را نام برد. مرحله آخر، شامل خنکسازی و انجماد است که فرایند خنکسازی و انجماد بسته بهفرایند ساخت متفاوت است.

بیشتر بخوانید: کاربرد کامپاند PVC در صنایع

تکنولوژیهای نوین در فرایند قالبگیری

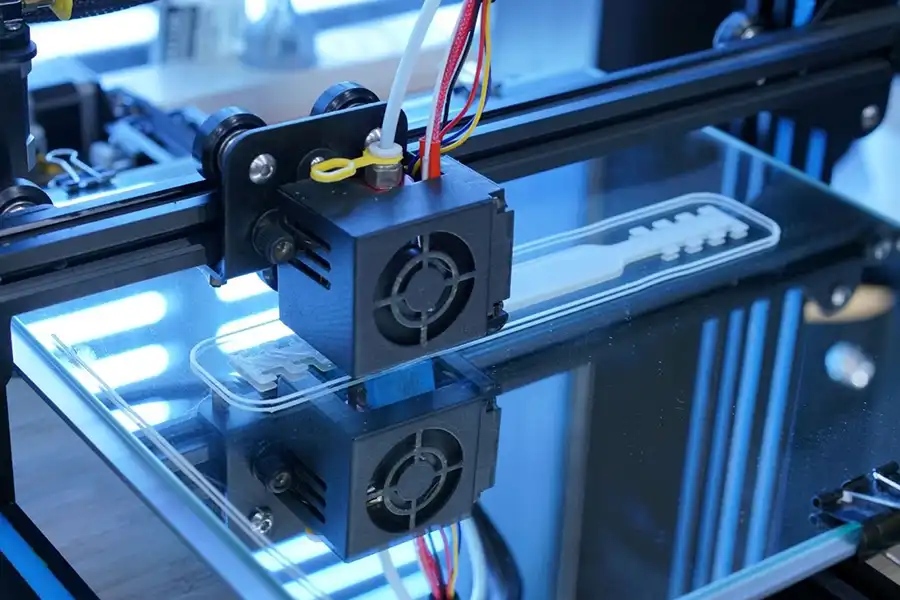

استفاده از پلاستیک در بسیاری از صنایع بهطرز چشمگیری در حال افزایش است. از این رو استفاده از فناوری پلاستیک در حال پیشرفت است. با ادامه پیشرفت فناوری، تولیدکنندگان محصولات پلاستیکی سعی بر این دارند که راههای جدید و بهروزی را برای بهبود کیفیت و کاهش ضایعات خود پیدا کنند. بههمین دلیل استفاده از تکنولوژیهای نوین در تولید پلاستیک رواج بسیاری پیدا کرده است. یکی از این تکنولوژیهای مهم، چاپ سهبعدی است که این فناوری امکان ایجاد هندسههای پیچیده با دقت بالا را فراهم میکند و همین موضوع صنعت تولید را متحول کرده است.

در چاپ سهبعدی قالبها، ابتدا مدل دقیقی از قالب با استفاده از نرمافزارهای طراحی سهبعدی تهیه میشود. سپس قطعه بهصورت لایه لایه توسط چاپ سهبعدی پرینت میشود. از مهمترین مزایای این روش، میتوان به دقت بالا، کاهش زمان و هزینه اشاره کرد.

قالبگیری تزریقی با کمک گاز تحت فشار از دیگر تکنولوژیهای نوین است که بسیار کارآمد و موثر است و اجازه میدهد تا طرحهای پیچیدهتر و اشکال دشوارتر با ضایعات کمی تولید شود.

تاثیر مواد اولیه بر کیفیت نهایی محصولات پلاستیکی

در انواع روش های قالب گیری پلاستیکها، مواد اولیه اهمیت زیادی دارد. لذا مهمترین عامل تاثیرگذار بر کیفیت یک محصول، نوع مواد اولیه مصرفی آن است. از اینرو مواد اولیه مصرفی نقش بسیار مهم و قابلتوجهی در کیفیت محصول نهایی دارد. علاوهبر کیفیت مواد اولیه، کیفیت دستگاه قالبگیری پلاستیکها هم در کیفیت نهایی محصول تاثیرگذار است. محصولات پلیمری تولید شده در Karachemicals از کیفیت مواد اولیه خوبی برخوردار است و این شرکت، هیچگاه بهدلیل نوسانات قیمتی، کیفیت مواد اولیه خود را تغییر نداده و همچنان هر مرحله از فرایند را کنترل میکند تا مطمئن شود فقط محصولات باکیفیت به مشتریان خود ارائه میدهد.

پلاستیکها در زندگی روزمره ما نقش بسیار مهم و کلیدی دارند و تولید مدرن را متحول کردهاند. از بستهبندی محصولات غذایی گرفته تا ساختوساز، از پلاستیک برای طیف وسیعی از کاربردها استفاده میشود.

برای شکلگیری پلاستیکها باید اول آنها را قالبگیری کرد و سپس آن را بهشکل دلخواه در آورد. از رایجترین انواع روش های قالب گیری پلاستیکها، میتوان به قالبگیری اکستروژن، قالبگیری فشاری، قالبگیری بادی، قالبگیری تزریقی و قالبگیری چرخشی اشاره کرد. شایان ذکر است که نوع دستگاه قالبگیری و مواد اولیه نقش بسیار مهمی در کیفیت محصول نهایی دارد. Karachemicals برای تولید انواع گرانول PVC و کامپاند PVC خود از مواد اولیه باکیفیت و همچنین دستگاه قالبگیری تزریقی مدرن و بهروز استفاده میکند و با وجود مهندسین باتجربه و کاربلد، توانسته است به شکل مداوم سطح کیفی محصولات خود را ارتقا داده و با استفاده از تکنولوژی روز دنیا محصولات باکیفیتی را در بازارهای داخلی و خارجی عرضه میکند. برای کسب اطلاعات بیشتر در ارتباط با نحوه قالبگیری انواع محصولات مورد نظر خود، میتوانید از طریق وبسایت Karachemicals با کارشناسان این مجموعه ارتباط برقرار کنید.

بیشتر مواد پلاستیکی موجود در انواع صنایع، از ماده اصلی که مشتقاتی از نفت خام و گاز طبیعی است، تولید میشوند.

بله! ساخت پلاستیک از منابعی غیر از نفت نیز امکانپذیر است. با وجود اینکه نفت خام منبع اصلی کربن برای پلاستیک مدرن محسوب میشود، اما میتوان از مواد تجزیهپذیر مثل سلولز، کربوهیدراتها، چربیها و روغن گیاهی و…، پلاستیک را تولید کرد که به این روش، پلاستیک زیستپایه میگویند.